未經(jīng)分離、清砂、分選的鑄球、澆冒口及砂子通過振動篩將砂子分離過濾,鑄件進(jìn)入高速旋轉(zhuǎn)的滾桶,相互撞擊至鑄球與澆冒口分解。分離后的鑄球和澆冒口同時(shí)進(jìn)入振動分選機(jī)構(gòu),通過振動輸送的原理將鑄球和澆冒口分類。利用機(jī)械化設(shè)備替代原人工分離、分選、清理的作業(yè)方式,結(jié)果表明:大大減輕工人的勞動強(qiáng)度,生產(chǎn)效率提高4-6倍,車間環(huán)境大大改善,工作地點(diǎn)粉塵濃度由原來300-800mg/m3降低到50mg/m3以下;噪音由原來120-150dB降低到80dB以下。

我公司是一家專業(yè)鑄造設(shè)備制造廠,在國內(nèi)首先推廣應(yīng)用鐵型覆砂自動化鑄造生產(chǎn)線的同時(shí),很多用戶提出機(jī)械化鑄球分離、分選、清理生產(chǎn)線的要求,根據(jù)市場的需求,公司組織技術(shù)力量進(jìn)行攻關(guān),采用機(jī)械化生產(chǎn)線以解決大批量鑄球機(jī)械化生產(chǎn)過程中如下問題:

1、鑄球與澆冐口的分離。

2、鑄球表面飛邊、毛刺、粘砂清理。

3、澆冐口、鑄球、殘砂的自動收集、自動分類、自動轉(zhuǎn)運(yùn)。

4、降低噪音和粉塵,改善作業(yè)環(huán)境。

5、降低勞動強(qiáng)度。

三、實(shí)施方案

鑄球冷卻后集中清理、分離、分選的生產(chǎn)模式進(jìn)行設(shè)計(jì),利用機(jī)械設(shè)備完成清砂、分離、分選、輸送等工作,各工部設(shè)備獨(dú)立運(yùn)行,采用PLC自動化控制,根據(jù)不同規(guī)格的產(chǎn)品輸出相應(yīng)的工藝參數(shù)。設(shè)計(jì)生產(chǎn)能力達(dá)到3--6t/h,生產(chǎn)效率提高4倍以上。所有設(shè)備安裝在地下,架設(shè)消音蓋板和除塵環(huán)保設(shè)備,以改善工作環(huán)境。

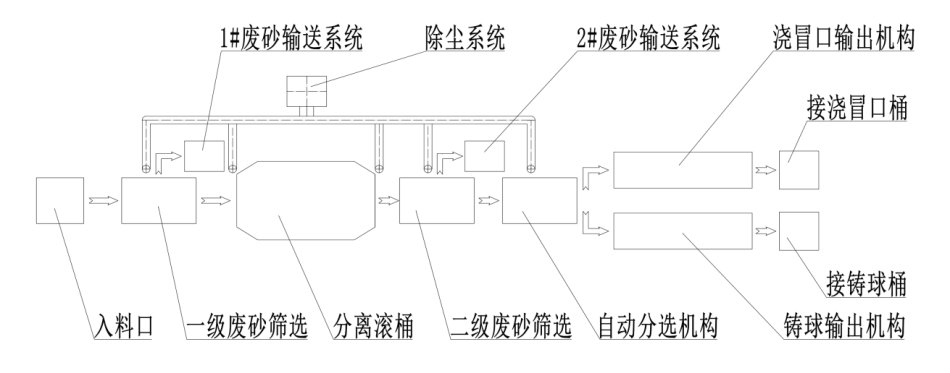

1、系統(tǒng)設(shè)計(jì):該線主要是由接料結(jié)構(gòu)、廢砂篩選、分離滾桶、振動落砂機(jī)、自動分選機(jī)構(gòu)、鑄球輸送機(jī)、澆冒口輸送機(jī)、一級廢砂輸送系統(tǒng)、二級廢砂輸送系統(tǒng)、環(huán)保系統(tǒng)、自動化控制等十一大部分組成。圖1為分離分選工藝流程圖,圖2為鑄球輸出口和澆冒口輸出口及除塵機(jī)構(gòu)照片。

圖一 耐磨鋼球分離分選工藝流程圖

圖二鑄球輸出口和澆冒口輸出口及除塵機(jī)構(gòu)照片

目前,該設(shè)備已經(jīng)在3個(gè)單位投入使用,使用效果非常好。生產(chǎn)效率如下表:

對比科目 | Φ50產(chǎn)量(kg/人/h) | Φ80產(chǎn)量(kg/人/h) | Φ100產(chǎn)量(kg/人/h) | 球、澆冒口表面清砂率 | 球、澆冒口的分選率 | 噪音 (dB) | 粉塵 (mg/m3) |

自動化設(shè)備 | 4000/人/h | 4000/人/h | 4000/人/h | ≥98% | ≥99% | <80 | <50mg |

人工操作 | 750kg/人/h | 750kg/人/h | 750kg/人/h | 約85% | 約95% | >145 | >500mg |

鑄造耐磨鋼球的清理、分離、分選自動化設(shè)備經(jīng)在3家單位實(shí)際生產(chǎn)使用,達(dá)到預(yù)期設(shè)計(jì)的效果,減少了用工量、降低了勞動強(qiáng)度、改善了工作環(huán)境、提高了生產(chǎn)效率、降低了生產(chǎn)成本,該工藝是鑄球行業(yè)鑄造裝備的重大技術(shù)突破。